Expertenwissen, Zeitgemäßes Bauen

Die Zukunft bauen

Wer sagt eigentlich, dass wir in Deutschland keine Großprojekte bauen können? Am Frankfurter Flughafen wird seit einigen Jahren der Gegenbeweis angetreten: beim Neubau des dritten Terminals. Dabei handelt es sich um das zurzeit größte Bauvorhaben Deutschlands, gemessen am ursprünglich geplanten Bauvolumen in Höhe von 2,5 Mrd. €. Aus geotechnischer Sicht interessant: die Errichtung einer wasserdichten Baugrube.

Neubau Terminal 3 – Gesamtprojekt

Der Flughafen Frankfurt entwickelt sich als einer der bedeutendsten Flughäfen Europas kontinuierlich weiter. Aktuell stellt er sich erneut der Herausforderung, seine Infrastruktur den Entwicklungen im weltweiten Luftverkehr anzupassen. Mit dem Ausbau des Flughafens durch den bereits abgeschlossenen Bau der Landebahn Nordwest sowie dem aktuellen Bau von Terminal 3 werden neue Kapazitäten geschaffen, die durch das starke Passagierwachstum notwendig geworden sind. Am Flughafen Frankfurt, wie auch weltweit, ist die Anzahl der Passagiere in den letzten zehn Jahren rasant angestiegen. 2018 nutzten den Frankfurter Flughafen mehr als 69,5 Millionen Passagiere, wodurch der Flughafen erstmals in den unteren Bereich seiner regulären Kapazitätsgrenze stieß, die zwischen 64 und 66 Millionen Passagieren für die Terminals 1 und 2 liegt. Damit übertraf der Flughafen Frankfurt die Prognosen, die den Ausbauplänen zu Grunde liegen.

Die Baugrube für das Terminal 3 – Planung

Die folgenden Ausführungen beziehen sich auf die Baugrube des Hauptgebäudes des T3, weil diese durch den Eingriff in das Grundwasser technisch anspruchsvoller ist, als die Baugruben anderer Bauwerke der ersten Ausbaustufe.

Der Baugrundaufbau stellt sich wie folgt dar: unter der im Mittel ca. 0,50 m bis 1,00 m mächtigen Auffüllung und den ca. 1,00 m bis 1,50 m mächtigen quartären Dünensanden folgen bis in ca. 38 m Tiefe unter Gelände die quartären Sande und Kiese der Mainterrasse. Örtlich sind in den Kiessanden dezimeterdicke Einschaltungen aus schluffigen Tonen vorhanden. Die feinen Bestandteile in den sandigen Bodenschichten betragen maximal 15 %. Die quartären Sande und Kiese bilden einen sehr guten tragfähigen Untergrund, so dass die Lasten aus dem Gebäude über Flachgründungen in den Untergrund abgeleitet werden können.

Nachdem die Anforderungen und die Architektur des T3 festgeschrieben waren, konnte mit den Planungen für die Baugrube begonnen werden. Folgende Randbedingungen waren zu berücksichtigen:

- Grundfläche T3 Hauptgebäude insgesamt ca. 65.000 m2

- Anteil, die ins Grundwasser eingreift: ca. 39.000 m2

- Geländeoberkante: ca. 105 – 106,0 m NN

- Bauzeitlicher Bemessungswasserstand: 98,0 m NN

- Mittlere / maximale Unterkante Bodenplatte des T3:92,5 m NN / 89,3 m NN

Aufgrund des sehr durchlässigen sandigen Baugrundes, der Baugrubengröße und einer entsprechend langen Bauzeit war sehr schnell klar, dass eine wasserdichte Baugrube notwendig war. Eine offene Wasserhaltung hätte großräumig Einfluss auf die Grundwassersituation gehabt und wurde letztendlich auch im Rahmen des Planfeststellungsverfahrens ausgeschlossen.

Im Projektgelände gab es keine zu schützenden Bauwerke, sodass ein als flexibler/weicher Spundwandverbau vorgesehen werden konnte. Aus bauzeitlichen Überlegungen heraus wurde geplant, im Regelbereich zunächst einen Voraushub bis 99,00 m NN auszuführen, dieses Aushubniveau liegt 1,00 m oberhalb des bauzeitlichen Bemessungswasserstandes. Dieser Voraushub bot den wirtschaftlichen Vorteil auf eine Ankerlage und auf Spundwandfläche zwischen Voraushubsohle und vorhandenem Geländeniveau verzichten zu können. Der zeitliche Vorteil bestand darin, mit dem sogenannten Trockenaushub beginnen zu können und parallel die Spezialtiefbauarbeiten im Detail zu planen.

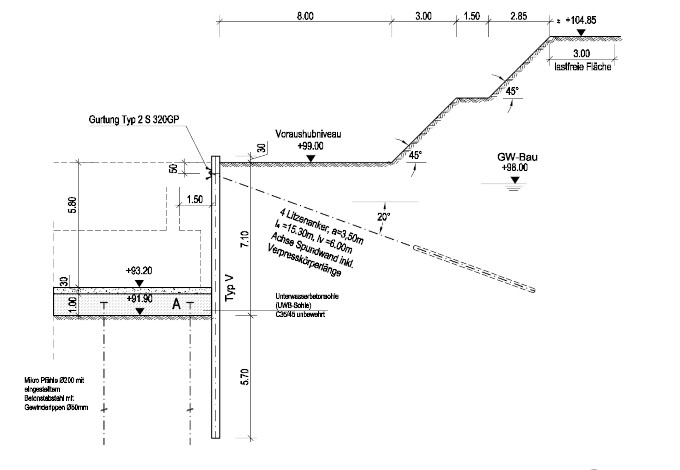

Mit dem Voraushub und den weiteren geometrischen Randbedingungen, insbesondere der Wasserdruck von 5,50 m bis 8,70 m und ein Reibungswinkel des Bodens von 35° ermöglichen an der Stelle eine einfach-verankerte Spundwand, wobei die Ankerlage oberhalb des Grundwasserstandes angeordnet wurde. Das Bild rechts zeigt den Regelquerschnitt durch die umliegende Verbauwand. Lediglich in kleineren Abschnitten wurde vom Regelquerschnitt abgewichen und 2 Ankerlagen geplant.

Die Überlegungen zur Abdichtung der Sohle waren dagegen umfangreicher. Als finale Lösung wurde eine Unterwasserbetonsohle mit einer Dicke von 1,00 m und Auftriebspfählen in Abhängigkeit des Wasserdrucks im Raster von 3,50 m /3,50 m bis 4,50 m /4,50 m erarbeitet. Die erste Alternative – tiefliegende Abdichtungssohle (z. B. HDI) – wurde aufgrund der Notwendigkeit von horizontalen Auflagern (UW-Betonsohle) in Zwischenbauzuständen als technisch nicht machbar angesehen.

Die Fertigstellung der Baugrube und die Übergabe der Baugrube an den nachfolgenden Rohbau wurden vom Bauablauf her überlappend geplant. Daraus resultierte, dass die Baugrube abschnittsweise herzustellen und zu übergeben war. Somit wurde die Gesamtfläche von 39.000 m² in einzelne sogenannte Docks unterteilt, die separat fertigzustellen waren. Diese Docks wurden nach den Kriterien von Sprüngen in der Sohlplatte des Terminals als auch nach überschaubaren Größen für den Einbau der Unterwasserbetonsohle aufgeteilt. Das Extrem, Herstellen der UW-Betonsohle in einem Schritt, wurde technisch wegen der Größe und der Sprünge der Sohlplatte als zu risikobehaftet angesehen und nicht weiter verfolgt. Zudem wäre ein in Teilbereichen vorzeitiges Beginnen des Rohbaus nicht möglich gewesen.

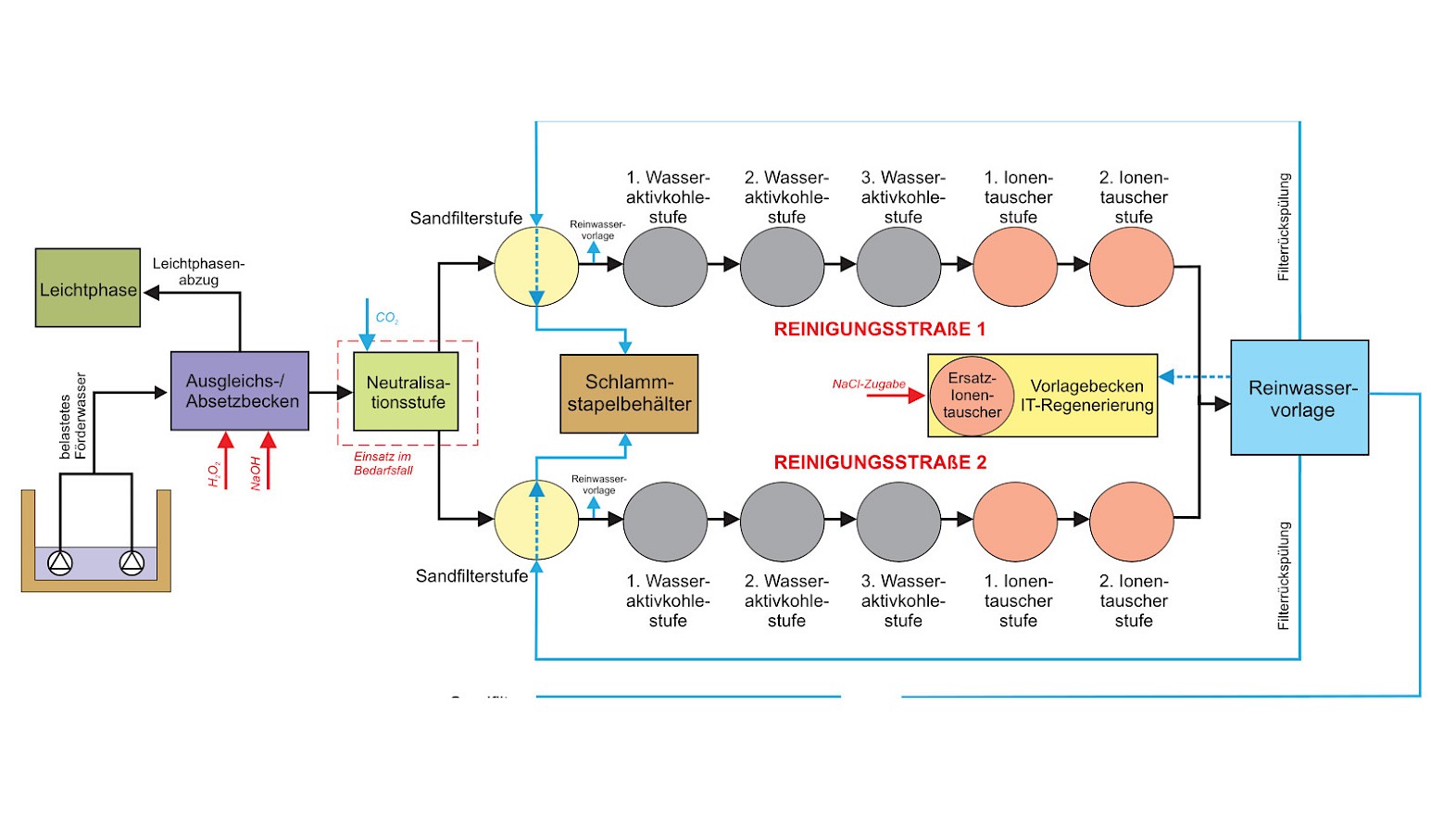

Aufgrund der langen intensiven Vornutzung des Areals (Stützpunkt der US-Luftwaffe) kam es zu Schadstoffeintragungen in das Grundwasser. Die Baugrube liegt in Bereichen, in denen das Grundwasser relevante Belastungen insbesondere mit PFT (aus dem Einsatz von Löschmitteln), BTEX und sonstige Aromaten aufweist. Zudem liegen im Grundwasser reinigungsrelevante Konzentrationen an Nitrat vor. Die Abreinigung des Wassers aus den einzelnen Docks wird über eine zentrale Grundwasseraufbereitungsanlage mit insgesamt maximal 4 Reinigungsstraßen erfolgen. Das gereinigte Grundwasser wird nach Reinigung über Rohrleitungen zu Versickerungsbecken geleitet und dort dem Grundwasser wieder zugeführt. Das unten stehende Bild zeigt eine schematische Darstellung des Aufbaus der Grundwasseraufbereitungsanlage.

Die wesentliche Grundlage zur Wahl und Dimensionierung der Grundwasseraufbereitungsanlage stellen neben der chemischen/ physikalischen Zusammensetzung des Förderwassers die notwendigen Förderraten dar. Überdies ist die maximale Förderrate die maßgebende Größe zur Dimensionierung der Versickerungsanlage.

Generell setzt sich die Förderrate aus zwei Komponenten zusammen: dem Lenzwasser, welches nach Aushärtung des Betons beim Lenzen eines Docks anfällt, und dem Leckagewasser, welches nach dem Lenzen während der Rohbauarbeiten der Untergeschosse anfällt. Die maximale Förderrate ergibt sich aus der Größe eines Docks und dem dazu im Terminplan vorgesehenen Lenzzeitraum, sowie ggf. bereits anfallenden Leckagewasserrate. Beim ersten zu lenzenden Dock fällt parallel noch kein Leckagewasser an, beim letzten zu lenzenden Dock ist das Leckagewasser der bereits gelenzten Docks zu berücksichtigen. Diese verschiedenen Parameter wurden terminlich und kostenspezifisch bewertet. Als Ergebnis wurde die maximale Förderrate während des Lenzzeitraums auf 300 m³/Std. und während des Restleckagezeitraums auf 150 m³/Std. festgelegt. Entsprechend wurde die Anlage dimensioniert. Als Systemundichtigkeit wurde dabei der Wert von 1,00 l/s/1000 m² angenommen. Dies ist ein angenommener Mittelwert, wohlwissend, dass die Fuge zwischen Spundwand und Unterwasserbeton größere Undichtigkeiten aufweisen wird als die Spundwand bzw. die Unterwasserbetonsohle selbst. Im Rahmen der Planfeststellung wurden diverse Einleitgrenzwerte zur Reinfiltration des Förderwassers in den Grundwasserleiter festgeschrieben. Für die hier im wesentlich angetroffenen Belastungen waren dies: Nitrat: 20 mg/l, PFT 0,1 μg/l BTEX 20 μg/l.

Die Belastungen im Grundwasser wurden über Grundwassermessstellen in der unmittelbaren Umgebung zur Baugrube ermittelt und zu erwartenden Größen abgeschätzt. Mit diesen Vorgaben wurde die Grundwasseraufbereitungsanlage ausgelegt. Bei der Entfernung der PFT Belastung wurde deshalb eine mehrstufige Wasseraktivkohle- Anlage geplant, die sich durch eine einfache, kompakte und sichere Verfahrensführung auszeichnet. Ein weiterer Vorteil des Verfahrens besteht darin, dass ebenfalls die BTEX-Bestandteile sicher abgereinigt werden können, ohne dass diese vorher umgebaut oder erweitert werden muss. Zur Aufbereitung des mit Nitrat belasteten Förderwassers sind mehrstufige Ionentauscheranlagen vorgesehen. Alternativ wäre auch eine Abreinigung über biologische Denitrifikationsstufen ähnlich einer Kläranlage realisierbar gewesen, doch wurde für dieses Verfahren der technische und wirtschaftliche Aufwand als deutlich höher gegenüber den Ionentauschern eingeschätzt.

Die Baugrube für das Terminal 3 – Ausführung

Der Bau der Baugrube wurde in zwei unterschiedliche Vergabeeinheiten aufgeteilt. Der Trockenaushub bis zur Kote 99,00 m NN, 1,00 m oberhalb vom bauzeitlichen Bemessungswasserstand und der sich anschließende Spezialtiefbau mit den Konstruktionselementen Spundwand, Anker, Unterwasserbeton und Auftriebspfählen. Der Spatenstich für das Terminal 3 erfolgte im Rahmen des Trockenaushubs im Oktober 2015. Danach wurden innerhalb eines halben Jahres auf 65.900 m² insgesamt ca. 400.000 m³ Erde bewegt. In Spitzenzeiten wurden bis zu 5.500 m³ Erde pro Tag gefördert, dies entspricht ca. 300 LKW-Ladungen.

Der Spezialtiefbau startete Mitte 2017. Als erstes wurden die im Mittel ca. 14,00 m langen Spundwände in den Boden gerüttelt. Dazu wurden von der ausführenden Firma Rüttelversuche vorgenommen, um für die insgesamt ca. 46.000 m² Spundwände bzw. ca. 7.100 t Stahl die optimale Gerätetechnik einzusetzen. Bei den dicht gelagerten Sanden und Kiesen erwies es sich als zwingend notwendig bei jeder Doppelbohle vorzubohren. Die umspundete Grundfläche von ca. 39.000 m² entspricht der Größe von ca. 6 Fußballfeldern. Nach dem sich anschließendem Voraushub bis zur ersten Ankerlage wurden die insgesamt 550 Anker eingebaut. Aufgrund der Bauzeit der Baugrube selbst und dem anschließendem Rohbau der Untergeschosse bis zur Gewährleistung der Auftriebssicherheit wurden alle Anker als Daueranker ausgebildet. Im Nachgang erfolgt der Unterwasseraushub. Dieser erfolgt bis zur Aushubsohle mittels Langarmbagger, welcher den Boden zunächst seitlich zum Ausbluten lagert, bevor er zum Zwischenlager transportiert wird.

Nach Erreichen der planmäßigen Unterwasseraushubsohle zeigte sich, dass sich in bereits fertig ausgehobenen Bereichen Schwebteilchen in Dezimeterstärke abgesetzt hatten. Um diese zu entfernen wurde die Spültechnik angewendet. Dazu wurden Spülfelder hergerichtet, in denen sich die Schwebteile absetzen konnten. Das Wasser wurde wieder zurück in die Baugrube geleitet.

Die Auftriebspfähle wurden nach erfolgtem Aushub und Spülen vom Ponton aus eingebracht. Lediglich die Auftriebspfähle an denen gemäß Qualitätssicherungsplan Zugversuche durchgeführt wurden, wurden vorab von der Voraushubebene hergestellt und auch von diesem Niveau aus getestet. Die in der Tiefe vorgefundenen Sande und Kiese erwiesen sich als so tragfähig, dass für die weiteren Auftriebspfähle der Bohrdurchmesser reduziert werden konnte.

Im Anschluss kamen Taucher zum Einsatz, die die Verankerungen kontrollieren und dafür sorgen, dass der Untergrund für das Schütten der Betonsohle unter Wasser vorbereitet ist. Dazu wurden zum Beispiel die Erdreste an den Spundwänden und den Auftriebsankern entfernt und sichergestellt, dass die Aushubsohle eben ist. Nach der Überprüfung der gesamten Baugrube durch die Taucher wurde schließlich der Unterwasserbeton eingebaut. Einzelne Dockabschnitte erforderten eine 48-stündige Betonage. Die Herausforderung bestand darin über diesen langen Zeitraum kontinuierlich Beton zu erhalten, da für die Dichtigkeit der Sohle ein Einbau frisch in frisch zwingend notwendig ist. Nach dem Aushärten des Unterwasserbetons wurde mit dem Lenzen begonnen. Das Lenzwasser wurde, wie oben beschrieben, in der Grundwasserreinigungsanlage aufbereitet und dann in den vorgesehenen Versickerungsbecken versickert. Nach dem Lenzen wurde die Unterwasserbetonsohle gesäubert und eine Filterschicht eingebaut, bevor mit dem Rohbau begonnen werden konnte.

Dieser Ablauf war für jedes Dock gleich, die Arbeiten erfolgten jedoch zeitversetzt. Während in einem Dock noch unter Wasser ausgehoben wurde, wurden in anderen Docks bereits die Auftriebspfähle eingebracht oder auch betoniert.

Bei den gelenzten Abschnitten wurden keine größeren Undichtigkeiten festgestellt, sodass die getroffene Annahme der Systemundichtigkeit zutreffend war. Das Bild links zeigt ein gelenztes Dock bei dem mit dem aufgehenden Rohbau bereits begonnen wurde, während im Nachbahrdock noch Unterwasserarbeiten stattfanden.