Stabilisierung eines Maschinenfundaments

Download Projektbericht (PDF)Auf einen Blick

Im Werk eines Zulieferers für die Automobil- und Maschinenbauindustrie wurde in einem Gebäude eine Präzisions-Fräsmaschine auf den vorhandenen Hallenfußboden aufgestellt. Seitdem musste die Maschine immer wieder nachjustiert werden. Eine Baugrundverstärkung mit dem URETEK Verfahren brachte eine dauerhafte Lösung für die instabile Maschine.

weiterlesen

Die Maschine hat ein Grundgewicht von ca. 17,5 Tonnen; wenn die möglichen Anbauteile mithinzugezogen werden, beträgt das Gesamtgewicht 24,55 Tonnen. Der unbewehrte Hallenfußboden im Bereich der Maschine hat eine Dicke von 21 cm. Eine Tragschicht aus Schotter- oder Recyclingmaterial ist unter dem Hallenfußboden nicht vorhanden. Auf dem Hallenfußboden ist ein Epoxid-Mörtel mit einer Dicke von 2,3 cm sowie eine 3,0 mm dicke Epoxidharzbeschichtung aufgetragen.

Aufgrund der festgestellten Bewegungen an der hochsensiblen Maschine musste die Produktion gestoppt und die Maschine umgestellt werden. Ferner wurden Baugrunduntersuchungen veranlasst und durchgeführt, um der Ursache auf den Grund zu gehen. Zum einen wurde dabei festgestellt, dass der Fußboden nicht gerissen ist. Zum anderen zeigten Rammwiderstandsdiagramme auf, dass im Bereich der Sondierung, die in unmittelbarer Nähe der Aufstellfläche liegt, eine lockere Lagerung des gewachsenen Bodens bis in eine Tiefe von 2,20 m vorhanden ist. Als Baugrund steht ein enggestufter Feinsand an.

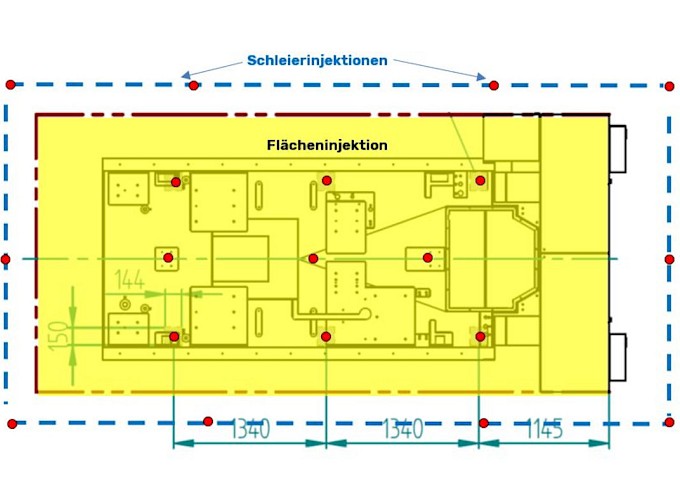

Vor dem Wiederaufstellen der Präzisionsfräsmaschine auf den dafür vorgesehenen Standort, wurde vorgesehen, mit Hilfe der URETEK DeepInjection® Methode den Baugrund bis in eine Tiefe von 2,50 m unter Bohransatzpunkt zu verstärken und zu verspannen, so dass ein durchgehender Kraftschluss zwischen dem Baugrund und dem Hallenfußboden zukünftig gegeben ist und mögliche Verformungen des Hallenfußbodens auf ein Minimum reduziert werden.

Des Weiteren wurde besprochen, dass seitlich neben der Maschine gezielte Injektionen als Schleierinjektionen gesetzt werden, um den Baugrund seitlich zusätzlich zu verspannen.

In einem schrägen Winkel wurden Bohrungen mit einem Durchmesser von 16 mm hergestellt, in die dann die Injektionslanzen eingebaut wurden. Über die eingebauten Injektionslanzen wurde das Zweikomponenten-Expansionsharz direkt in den Baugrund injiziert. Die Injektionen wurden in zwei Tiefenebenen von 1,5 m und 2,5 m unter der Oberkante des Fußbodens durchgeführt. Durch die Volumenvergrößerung der Harze (Polymerisation) und die dabei entstehende Expansionskraft wurden vorhandene Hohlräume direkt unter dem Hallenfußboden aufgefüllt und der anstehende Untergrund bis in eine Tiefe von 2,50 m unter Bohransatzpunkt verdichtet und verspannt.

Damit eine Vorspannung des Hallenfußbodens erreicht wird und zuverlässig nachgewiesen wird, dass die Auflast zukünftig sicher in den verbesserten Baugrund abgetragen werden kann, wurde eine Anhebung an der bearbeiteten Fläche von 3,0 mm abgewartet. Die Aufstellfläche wurde während den Injektionen mit Gewichten versehen, um eine Last auf dem Hallenfußboden zu simulieren. Die Lasten lagen bei ca. 4 bis 6 Tonnen.

Für die Überwachung der Bauteile und zur Kontrolle der Anhebungsreaktionen wurden digitale Messempfänger verwendet. Der Rotationslaser sowie die digitalen Messempfänger haben während der Injektionsvorgänge eine permanente Verbindung und registrieren somit jede Bewegung des Fußbodens mit einer Genauigkeit von 0,5 mm. Aufgrund der extrem kurzen Reaktionszeit der Harze und der millimetergenauen Überwachung durch Nivellierlaser wurde der ganze Prozess genau kontrolliert und gesteuert.

Die erfolgte Anhebungsreaktion von 3 mm an verschiedenen Stellen des Fußbodens brachte den Nachweis für den Zuwachs der Untergrundtragfähigkeit. Eine ausreichende Verdichtung und Verspannung des Baugrundes sowie ein durchgehender Kraftschluss zwischen diesem und der Fußbodenkonstruktion ist somit gegeben. Die Rückmeldung der Firma war ebenfalls positiv – die Maschine sei wieder auf die ursprüngliche Fläche aufgestellt und arbeite seit 4 Wochen ohne jegliche Notwendigkeit an Nachjustierungen.